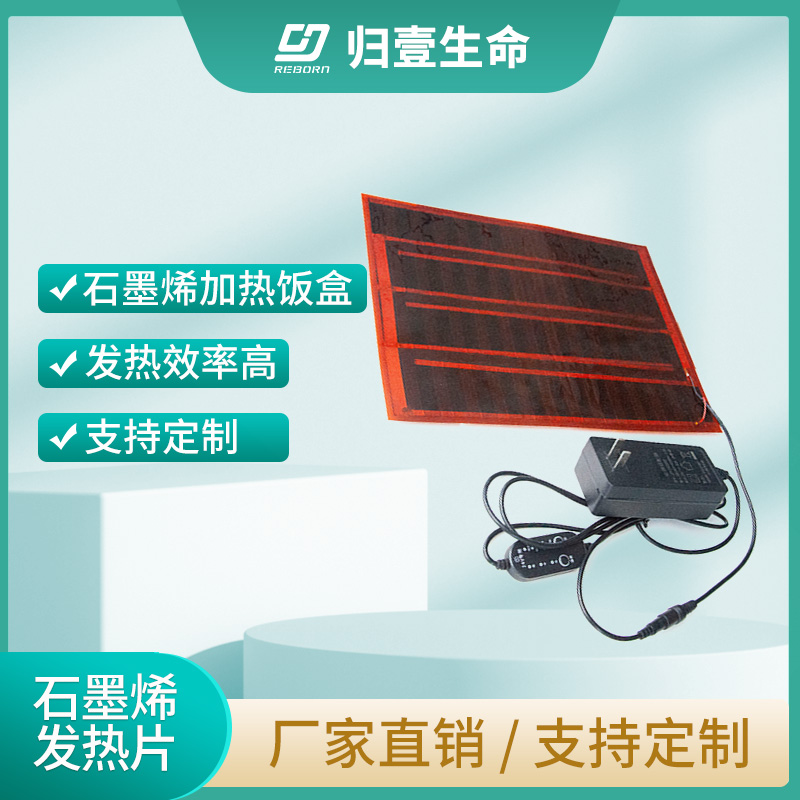

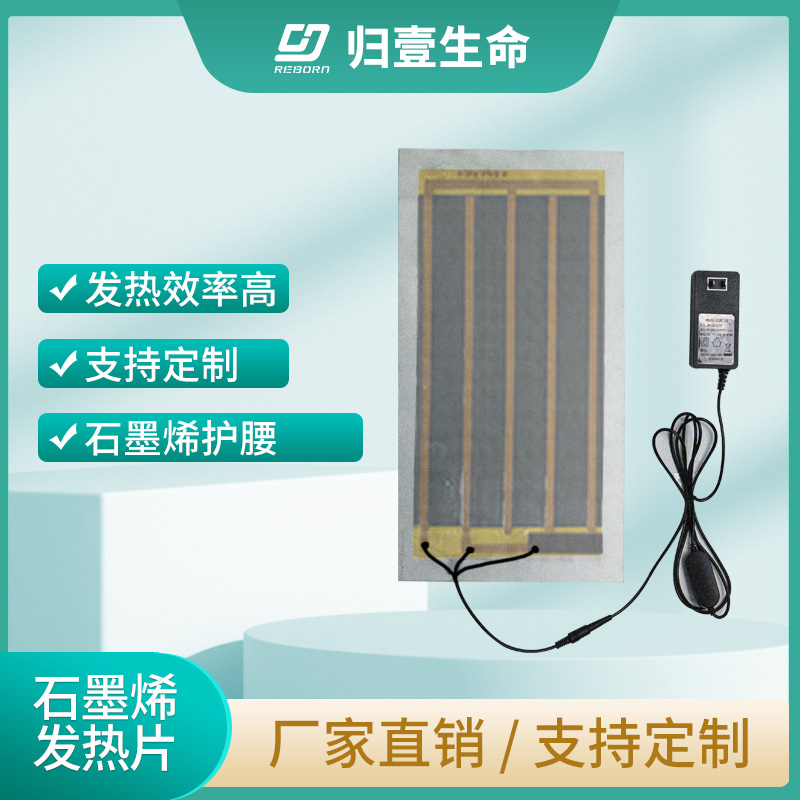

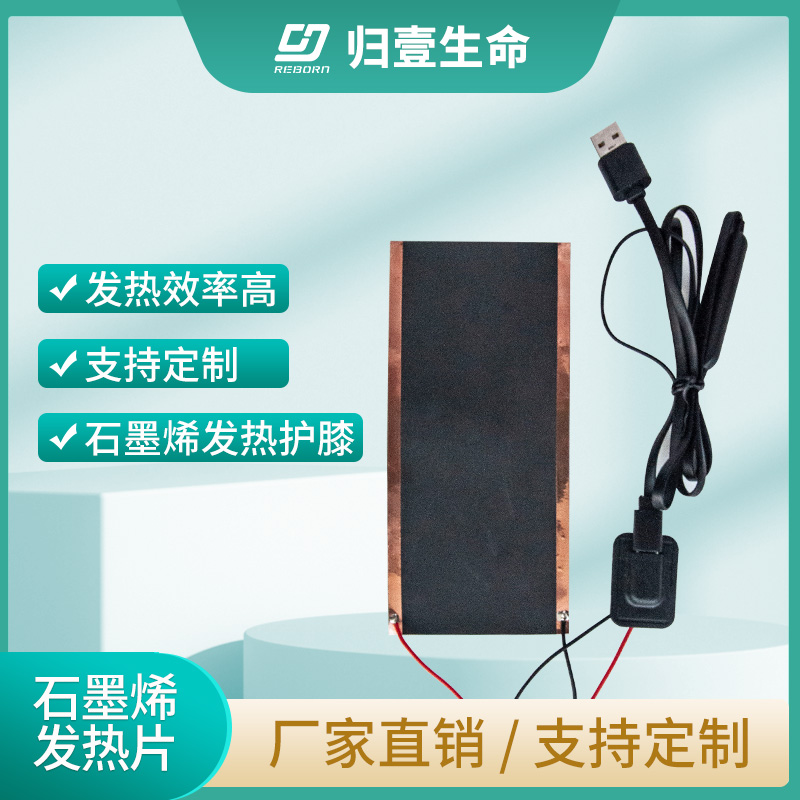

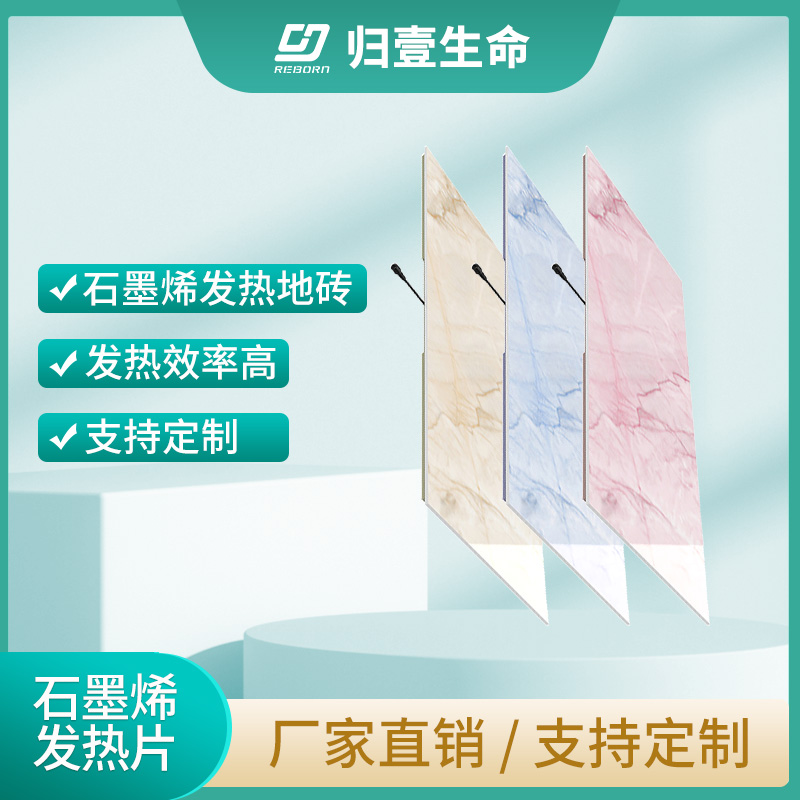

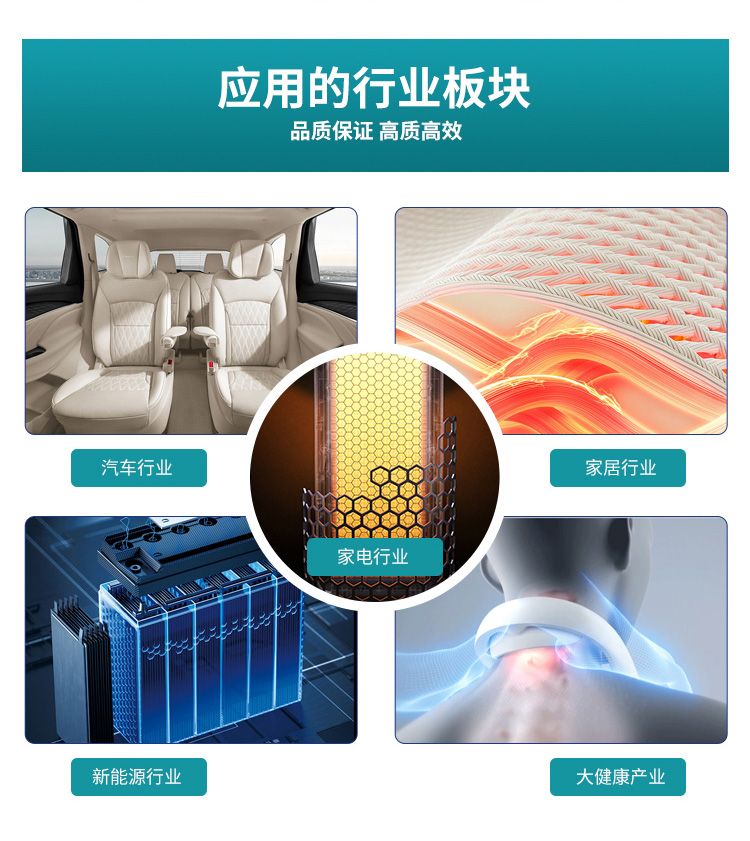

在當今追求高效節能與健康理療并重的時代,石墨烯發熱技術以其革命性的突破成為市場焦點。作為國內少數掌握石墨烯涂層核心技術的企業,歸壹石墨烯發熱片源頭工廠通過自主研發的蜂窩結構配方,將電熱轉化率提升至99%的行業巔峰,相比傳統金屬絲、碳纖維等發熱材料實現節能30%-50%的跨越式進步。這種以單層碳原子六邊形晶格為基礎的新型材料,不僅具備超強的導熱導電性能,其釋放的8-14μm遠紅外生命光波更與人體細胞分子振動頻率高度契合,能深層滲透皮膚組織產生共振效應,促進血液循環并緩解關節疼痛——這使產品在電熱功能之外,更被廣泛應用于醫療康復、健康家居等理療場景。

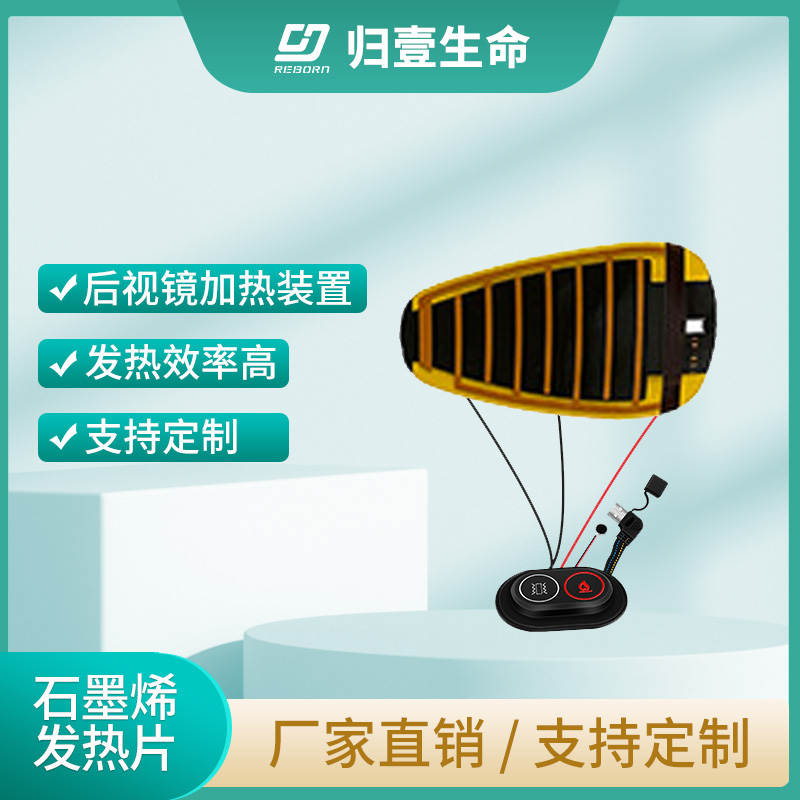

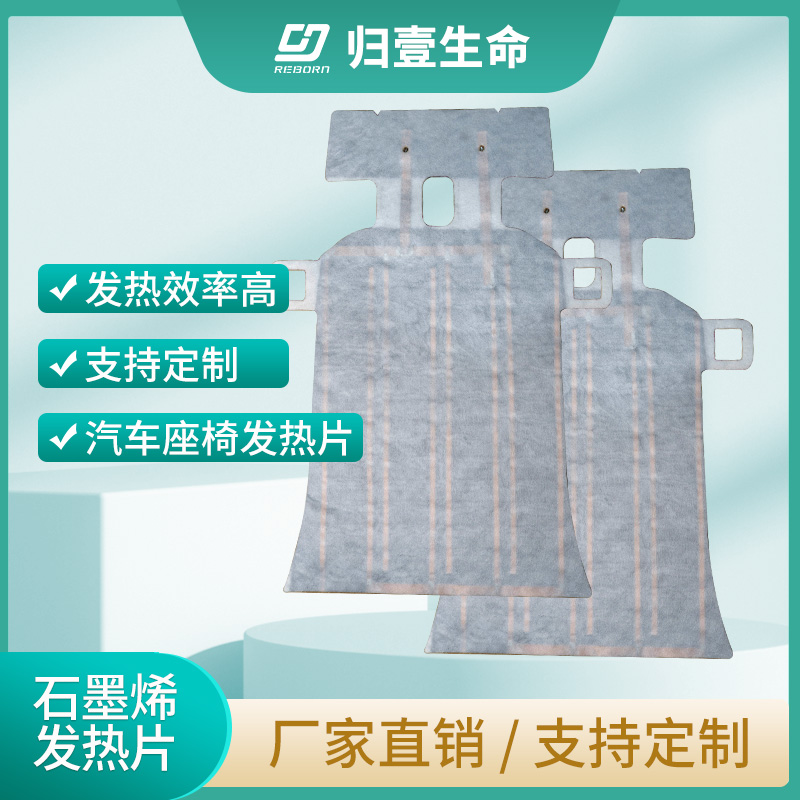

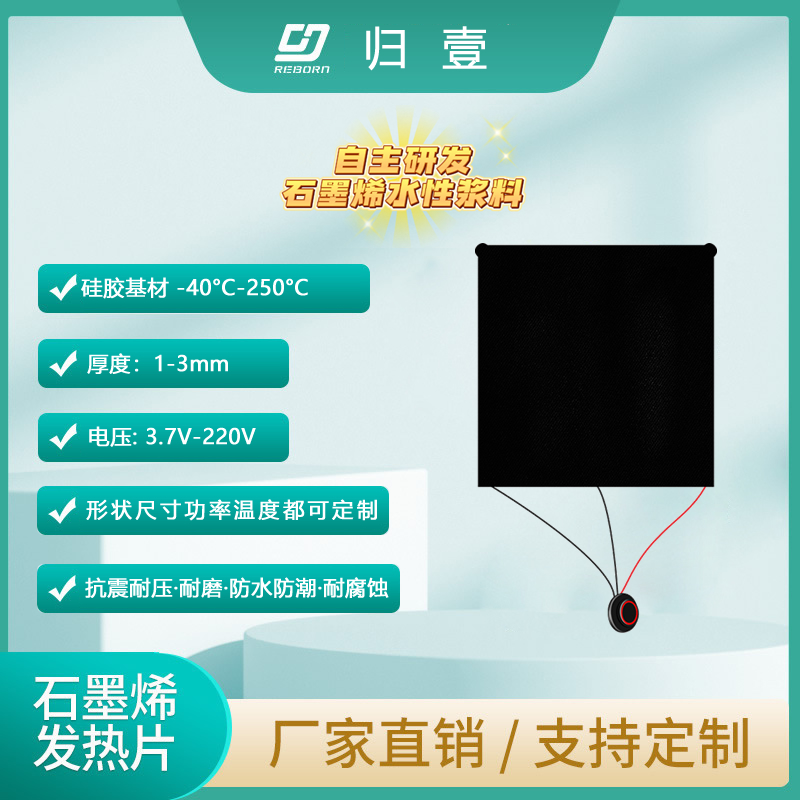

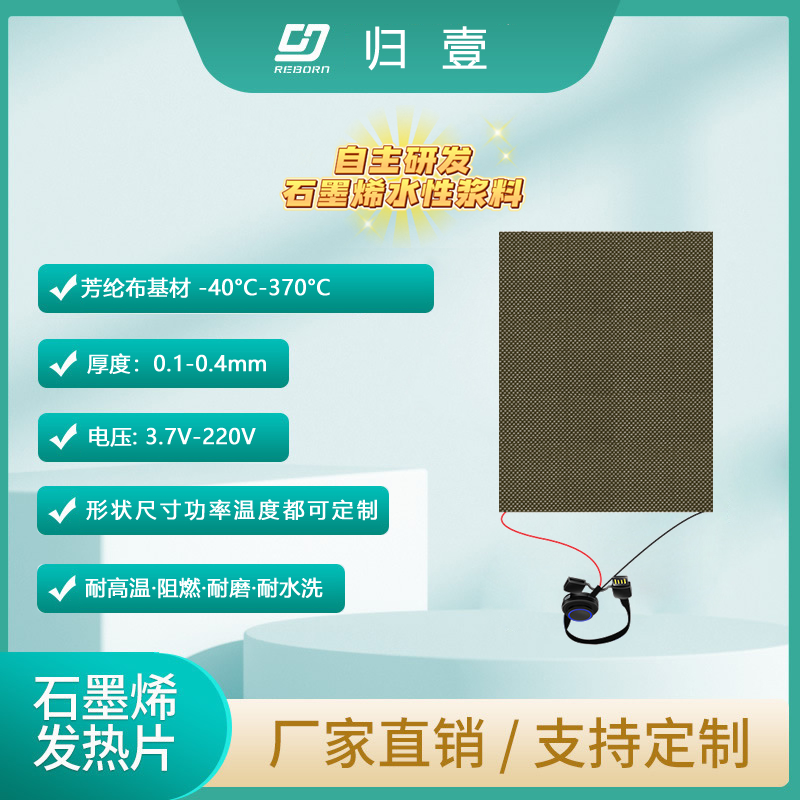

工廠的研發實力體現在對多元基材的深度適配能力上。針對不同行業需求,團隊開發出七大類基材解決方案:PI薄膜耐高溫達200℃且柔韌性強,適用于汽車座椅加熱等精密工業場景;PET材料成本優勢明顯,是暖宮寶、電熱護膝等消費級產品的理想選擇;TPU基材兼具彈性和防水性,可植入滑雪服、潛水裝備等特殊服飾;而硅膠基材則憑借生物相容性成為醫療熱敷貼的首選。更值得一提的是獨創的金屬基復合發熱板,通過石墨烯與鋁合金的分子級結合,解決了傳統金屬加熱器局部過熱難題,在工業烘干領域實現溫度波動±1℃的精準控制。

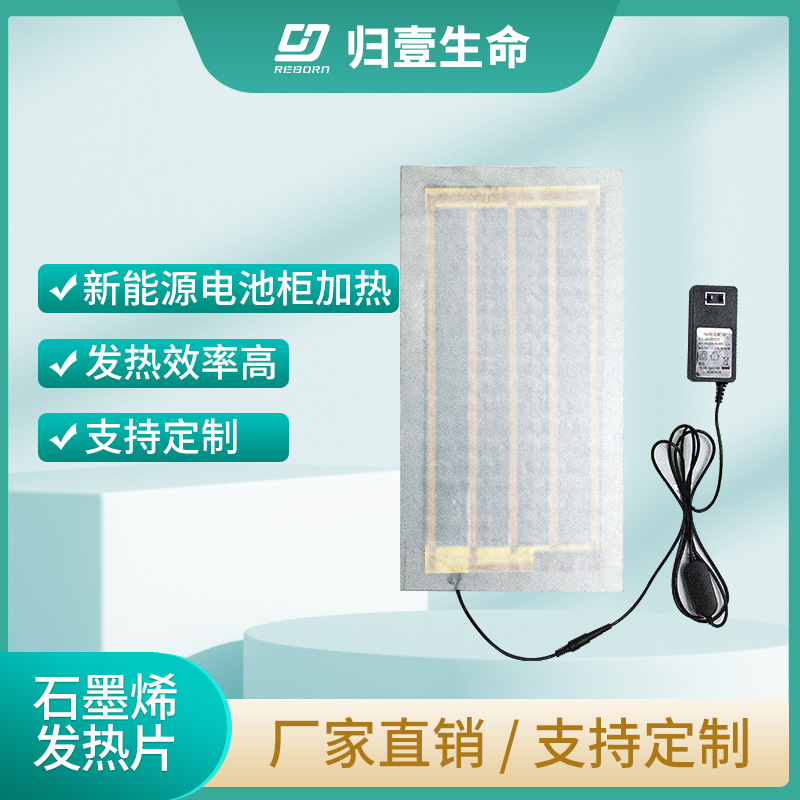

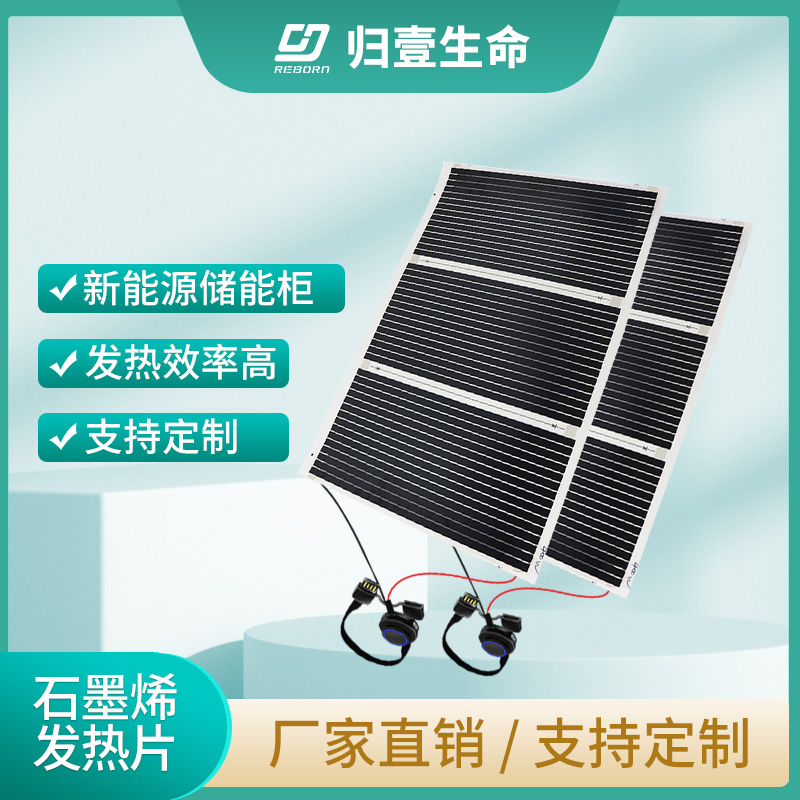

在安全性能方面,工廠突破性采用梯度電壓設計技術。常規產品工作電壓覆蓋人體安全范圍的3.7V-36V,特別開發的48V-220V高壓系列則通過多層絕緣封裝工藝,確保在電動汽車電池預熱、管道防凍等工業場景中絕對安全。所有產品均通過ISO9001質量體系認證,并獲得RoHS、CE等國際安全認證,其獨創的"三明治"防護結構將漏電流控制在0.01mA/cm2以下,遠超行業標準。某知名家電品牌采用該技術后,電熱毯產品連續工作2000小時無衰減,使用壽命較傳統產品延長3倍。

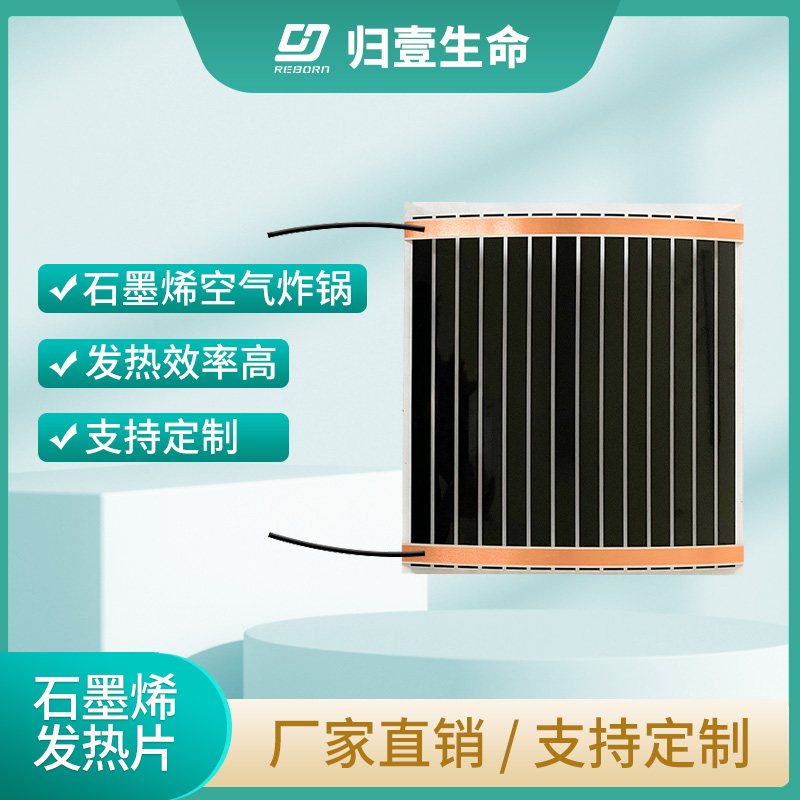

定制化服務構成工廠的核心競爭力。從設計端開始,工程師團隊可提供3D熱力仿真分析,確保異形發熱片(如螺旋狀、鏤空圖案等)的溫度均勻性。曾為航天領域開發的環形加熱膜,在-40℃極寒環境下仍保持快速響應,升溫至80℃僅需18秒;而為智能馬桶蓋定制的波浪形電熱膜,則實現0.1mm超薄厚度與98%的熱均勻度雙重突破。生產線上配備激光精密切割系統,能實現最小0.5mm的線寬精度,滿足醫療美容儀器等微型化設備的苛刻要求。

在應用場景拓展方面,工廠的創新案例持續刷新行業認知。與農業科技公司合作的植物培育加熱板,通過石墨烯遠紅外促進種子發芽率提升40%;為極地考察隊設計的自加熱服裝系統,在-50℃環境中維持人體核心溫度的同時,整機重量減輕60%;最新研發的透明導電發熱膜已應用于新能源汽車前擋風玻璃除霜,透光率超85%且電阻值穩定在50Ω/sq。這些突破源自對石墨烯漿料配方的持續優化——通過調控納米銀線摻雜比例和石墨烯氧化物還原度,使發熱體電阻溫度系數(TCR)控制在±50ppm/℃的極窄范圍。

環保屬性是產品的另一重要維度。整個生產流程采用水性分散工藝,實現VOCs零排放;發熱片廢棄后可自然降解率達92%,較傳統電熱材料減少70%的環境負荷。某國際運動品牌在可持續發展報告中特別指出,采用該工廠石墨烯加熱技術的滑雪靴,單季度減少碳排放達1.2噸。這種綠色制造理念與蜂窩結構帶來的材料節省效應,使產品在全生命周期都體現著節能環保優勢。

面對智能物聯時代的新需求,工廠率先將IoT模塊集成到發熱系統中。最新發布的智能溫控系列支持藍牙/Wi-Fi雙模連接,用戶可通過手機APP實現0.1℃精度的分區控溫,歷史數據記錄功能還可為理療效果提供量化參考。為智能家居開發的隱形地暖膜,厚度僅0.3mm卻具備200W/m2的功率密度,配合AI學習算法可節省采暖能耗45%。這些智能化升級背后,是研發中心每年超15%的營收投入和23項發明專利的強力支撐。

從醫療康復到航空航天,從智能穿戴到工業裝備,歸壹石墨烯發熱片正重新定義熱能轉換的邊界。其核心價值不僅在于突破性的節能表現,更在于將尖端材料科學轉化為改善人類生活的實際方案。隨著第五代石墨烯量子點涂層技術的試驗成功,未來發熱效率有望進一步提升至99.5%,這項源自中國制造的創新科技,正在全球熱管理領域書寫新的標準。